在我國的能源發展版圖中,風電與光伏發電無疑占據著重要地位。當下,我國風電與光伏發電裝機規模穩居全球首位,而且在技 術上不斷取得新突破,風電機組和光伏板效率持續提升,屢次刷新世界紀錄。

隨著風電與光伏產業的蓬勃發展,我國企業在環境友好型材料的研發和應用方面也開始大步前行。其中一個令人矚目的成果便是國內首套可回收熱固性樹脂風機葉片成功下線,這一成果標志著我國在綠色能源設備回收利用領域邁出了極具意義的一大步。

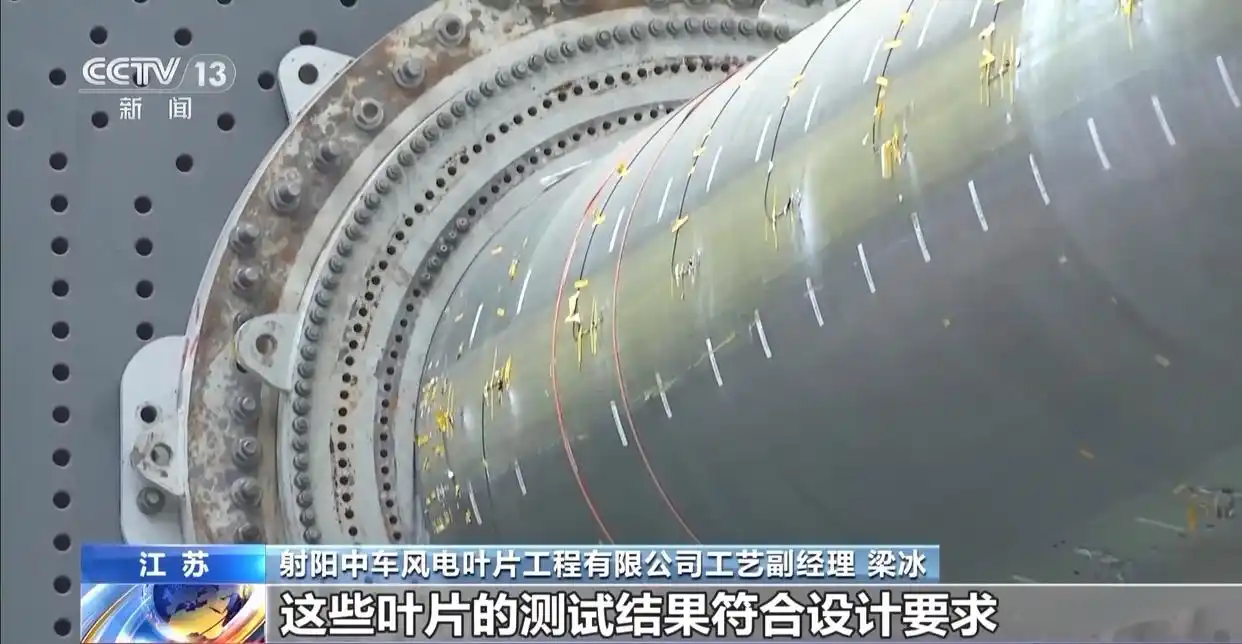

在江蘇的一家專注于風機葉片制造的企業里,各種型號的風機葉片正在經歷嚴格的揮舞和擺振實驗,每只葉片都要承受約300萬次這樣的測試。一支即將出廠發往風場、長達82米的風電葉片吸引了人們的目光,因為它使用了特殊的溶液,這使得葉片的主要材料能夠回收再利用。射陽中車風電葉片工程有限公司工藝副經理梁冰介紹說,這些葉片通過了60余項嚴格的驗證,涵蓋工藝性能和動態載荷模擬測試等內容。這種葉片不僅符合設計要求,在使用周期結束之后,還能夠輕松將玻纖與樹脂分離,其中玻纖的回收率可以達到85%以上。

退役的風電和光伏設備也有著不可小覷的二次利用價值。在山西的一家風力發電機再制造企業,工人們正在拆解一臺退役的風力發電機。經過對拆解零部件進行缺陷治理和升級改造,這些舊設備仿佛重獲新生,使用壽命得以延長,運行穩定性也大大提高。合信銳風新能源發展有限公司負責人茍宇飛表示,公司每年能夠處理超過50臺風力發電機,通過回收再制造的方式,每年可節約3000余噸鋼材、400余噸銅材,同時還能創造約18億度的綠色電能,減少二氧化碳排放100余萬噸。

在北京的一家生產基地,全彩光伏自動化生產線有條不紊地工作著。這類創新光伏退役設備在建筑、交通、文創、傳播、公共服務設施等多個場景得到應用,既美觀實用,又能為智慧城市的相關設備提供離網電能。制造風機葉片的特殊溶液名為環氧樹脂,它具有優異的機械強度、耐腐蝕性和耐高溫性,在風機葉片、自行車框架以及航空航天領域都有著廣泛的應用。從風機上切割下來的采用這種可回收材料制成的部分,處理起來相對溫和,能夠得到玻纖,進而可以廣泛應用于電器開關、電器外殼、纖維頭盔等產品制造中。

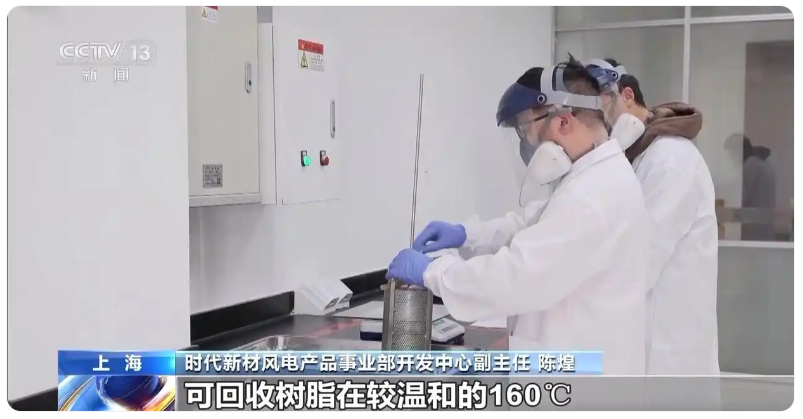

時代新材風電產品事業部開發中心副主任陳煌提到,普通環氧樹脂熱解回收需要400℃以上的高溫,而可回收樹脂在較為溫和的160℃以及催化劑的作用下就能夠進行降解回收。這就好比積木既能牢固拼接,又能輕松無損地拆解重組一樣。一支可回收樹脂葉片的單支全生命周期碳足跡可減少27噸以上。

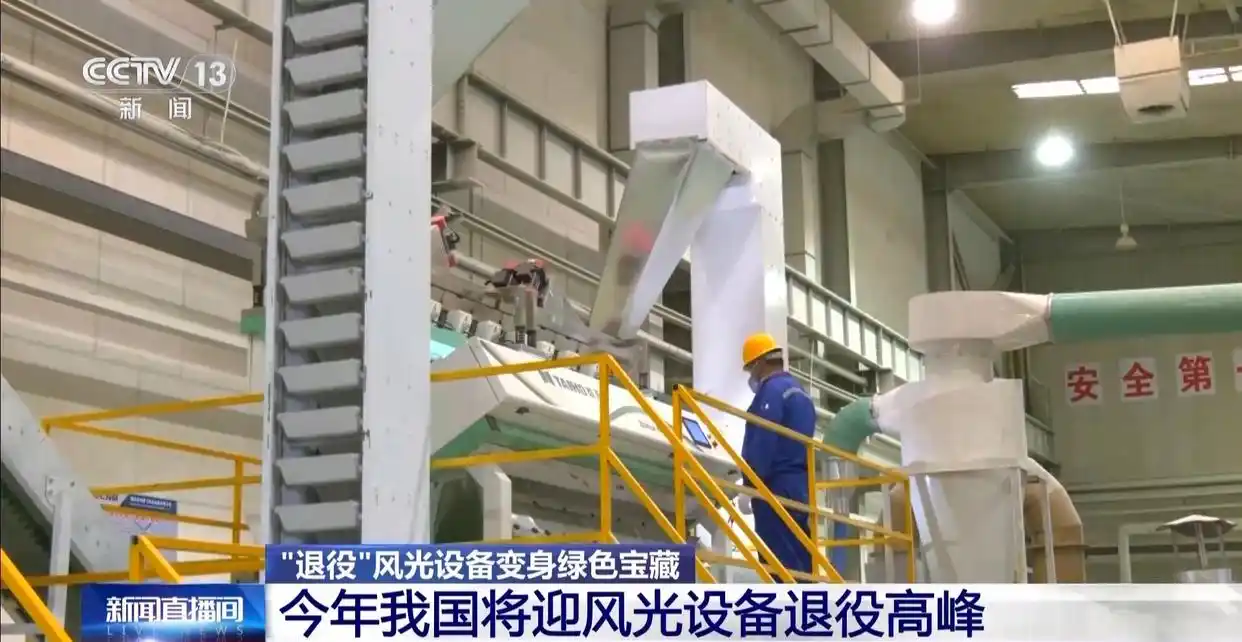

根據行業預測,到2030年,我國將有超過3萬臺退役風電機組,產生的固體廢物總量會突破300萬噸,退役風機葉片的重量將超過50萬噸。同期,光伏組件的累計退役量也將超過150萬噸,這些退役設備里包含了鋼鐵、玻璃、晶硅等大量可回收資源,如同一個個等待挖掘的“綠色礦山”。中國物資再生協會風光設備循環利用專委會主任程剛齊指出,截至2024年底,全國共拆除風力發電機2317臺,產生了約35萬噸鋼材、1.1萬噸銅材、2.3萬噸復合材料和500多噸磁性材料。隨著回收技術不斷進步以及前端綠色設計和生產的持續推進,未來可回收材料將更為豐富,這對資源循環和實現雙碳目標有著極大的助力。

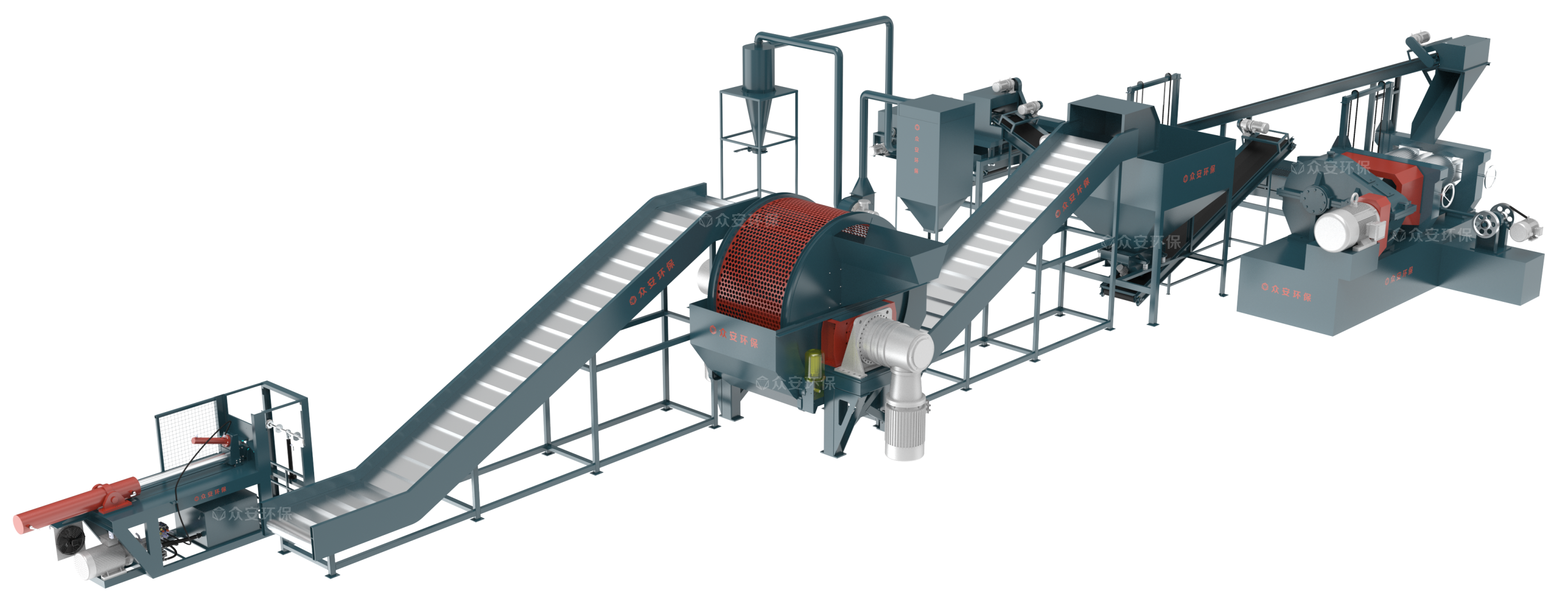

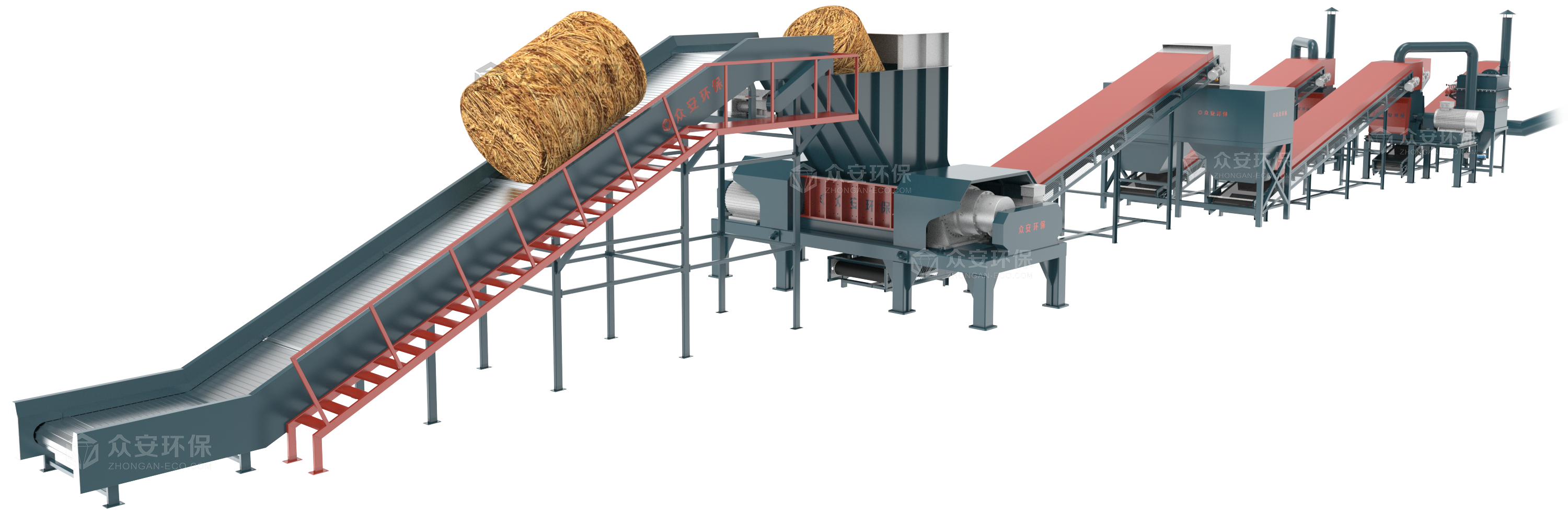

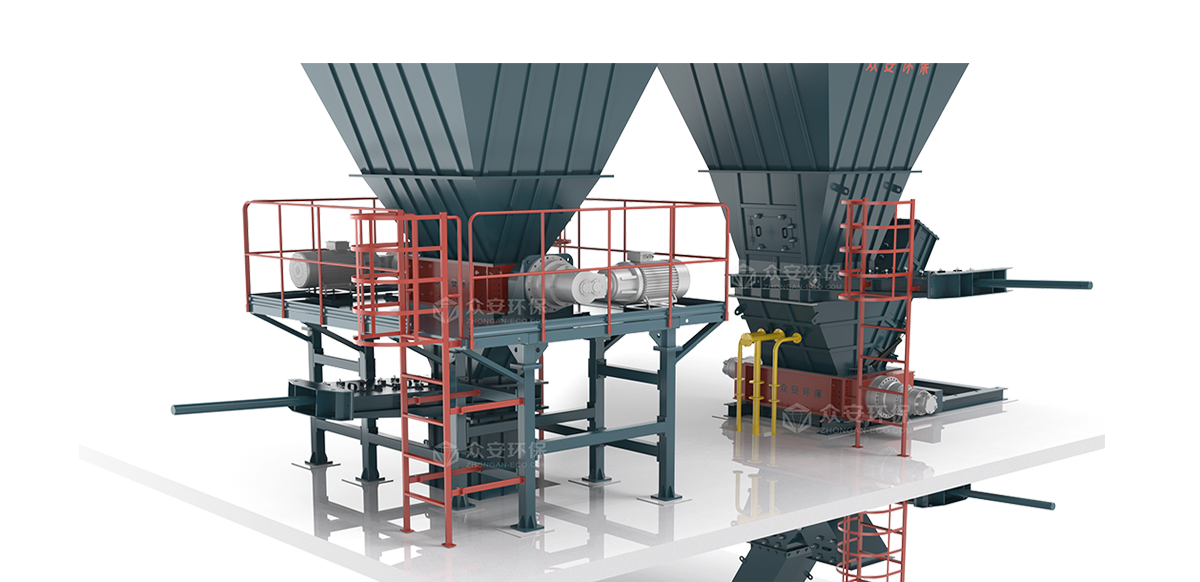

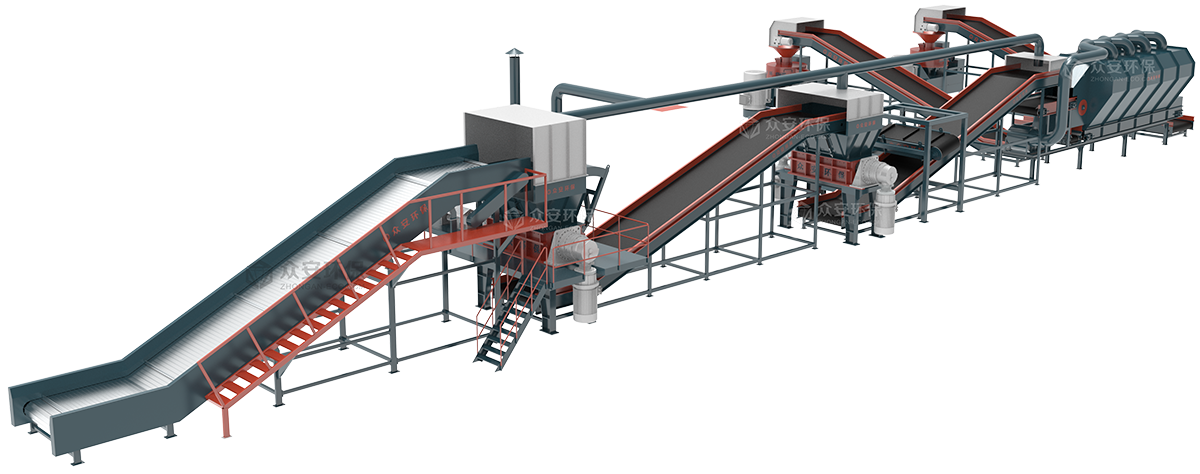

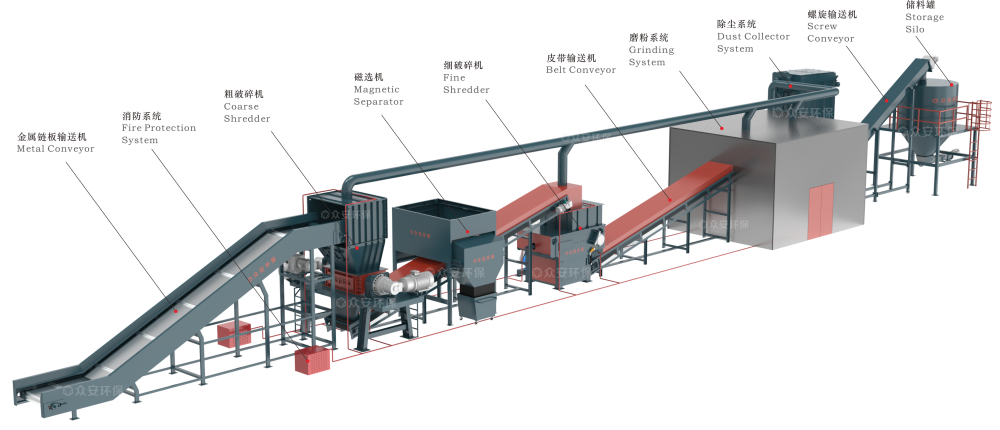

面對如此可觀的回收潛力,眾安環保積極探索,設計出了一套先進的退役風電葉片處理系統。這個系統能夠針對各種類型的廢舊風電葉片進行有效處理,切割、分割、粗破碎、細破碎、篩分、除鐵等多個處置環節全面覆蓋。

然而,我們也應看到,當前我國退役風電、光伏設備循環利用工作還處于起步階段,存在諸多問題,例如退役設備處置責任不明確、專業化回收利用企業數量較少、處理成本較高等。不過,眾安環保的這套先進處理系統為解決這些問題提供了強大的技術支撐,無疑將有力推動我國綠色低碳發展的進程。隨著技術的不斷攻關和產業鏈的整合,風光設備循環利用市場規模有望突破1500億元,這讓我們對風電光伏回收利用的未來充滿了期待。

熱門標簽

熱門標簽 推薦解決方案

推薦解決方案